En la producción industrial, algunos equipos que funcionan continuamente tienen fugas debido a diversas razones. Como tuberías, válvulas, contenedores, etc. La generación de estas fugas afecta la estabilidad de la producción normal y la calidad de los productos, y contamina el entorno de producción, provocando residuos innecesarios. Es más, después de la fuga de algunos medios, como gases tóxicos y grasas, también causará un gran daño a la producción segura y al medio ambiente circundante.

Por ejemplo, la explosión del oleoducto Qingdao Huangdao el 22 de noviembre de 2013 y la explosión del almacén de mercancías peligrosas de la Nueva Área de Tianjin Binhai el 2 de agosto de 2015 causaron enormes pérdidas de vidas y propiedades al país y a la gente. Todas las causas de estos accidentes se deben a fugas de medio.

Por tanto, las fugas de algunos productos industriales no pueden ignorarse y deben abordarse a tiempo. Sin embargo, también es un problema técnico cómo remediar las fugas de equipos que están bajo presión y contienen sustancias inflamables y explosivas o medios químicos tóxicos.

El taponamiento de equipos con presión, aceite o sustancias tóxicas es una soldadura especial en condiciones anormales de trabajo. Es diferente de las especificaciones de soldadura normales y enfatiza la seguridad durante la operación. Se deben formular medidas de seguridad en la construcción para prevenir accidentes antes de soldar para garantizar la seguridad personal del lugar de trabajo, los soldadores y otros trabajadores. Los soldadores deben tener experiencia y habilidades. Al mismo tiempo, debe haber ingenieros de soldadura con amplia experiencia técnica para brindar orientación técnica sobre diversas operaciones seguras.

Por ejemplo, para un determinado tipo de tanque de combustible, es necesario conocer la capacidad, el punto de ignición, la presión, etc. del aceite en su interior, y asegurarse de que no se produzcan lesiones personales ni accidentes de seguridad aún mayores durante el proceso de soldadura. antes de la construcción y operación.

Por lo tanto, antes y durante la construcción con soldadura, se deben realizar los siguientes puntos:

En primer lugar, un alivio de presión seguro. Antes de soldar para tapar la fuga, se debe determinar si la presión del equipo a soldar constituirá una lesión personal. O bajo la influencia de la fuente de calor de soldadura, el equipo tiene un canal de alivio de presión seguro (como una válvula de seguridad instalada), etc.

En segundo lugar, el control de la temperatura. Antes de soldar, se deben tomar todas las medidas de enfriamiento para prevención de incendios y protección contra explosiones. Durante la soldadura, los soldadores deben seguir estrictamente el aporte mínimo y mínimo de calor especificado en los documentos del proceso, y se deben implementar medidas de enfriamiento de seguridad durante la soldadura para evitar incendios o explosiones.

En tercer lugar, la lucha contra el envenenamiento. Al sellar y soldar recipientes o tuberías que contienen sustancias tóxicas, se debe realizar una ventilación oportuna de los gases tóxicos filtrados y un suministro oportuno de aire fresco. Al mismo tiempo, es necesario hacer un buen trabajo en el aislamiento de la contaminación y de la salida de sustancias tóxicas.

Los siguientes son varios métodos de taponamiento por soldadura comúnmente utilizados en la práctica de la ingeniería para que todos puedan aprender y mejorar.

1 método de soldadura por torsión de martillo

Este método es aplicable al método de soldadura de grietas o ampollas y poros de recipientes y tuberías de baja presión. Utilice electrodos de diámetro pequeño para soldar tanto como sea posible y la corriente de soldadura debe seguir estrictamente los requisitos del proceso. La operación adopta el método de soldadura rápida y el calor del arco se utiliza para calentar la periferia de la fuga. Borde de soldadura golpeando la soldadura.

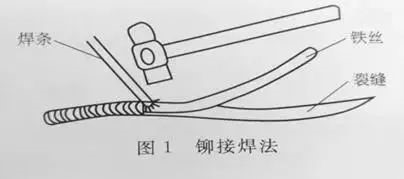

2. Método de soldadura por remachado

Cuando algunas grietas son anchas o el diámetro del tracoma o del orificio de aire es grande, es difícil utilizar la torsión del martillo. Primero puede usar un alambre de hierro adecuado o una varilla de soldadura para remachar la grieta o el orificio para reducir la presión y el flujo de la fuga, y luego usar una pequeña corriente para realizar la soldadura rápidamente. El punto principal de este método es que solo se puede bloquear una sección a la vez, y luego se realiza una soldadura rápida, se bloquea una sección y se suelda la otra. Como se muestra en la Figura 1

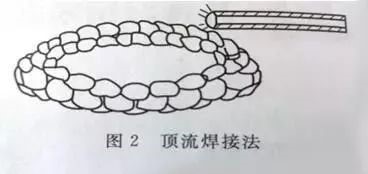

3. Método de soldadura de flujo superior

3. Método de soldadura de flujo superior

Algunas fugas son causadas por corrosión, desgaste y adelgazamiento. En este momento, no suelde directamente la fuga, de lo contrario es fácil provocar más soldadura y fugas más grandes. La soldadura por puntos debe realizarse en una posición adecuada al lado o debajo de la fuga. Si no hay fugas en estos lugares, primero se debe establecer una piscina fundida y luego, como una golondrina que sostiene el barro y construye un nido, se debe soldar a la fuga poco a poco, reduciendo gradualmente el tamaño de la fuga. y finalmente utilice un electrodo de pequeño diámetro con una corriente de soldadura adecuada para sellar la fuga, como se muestra en la Figura 2.

4. Método de soldadura por desvío

4. Método de soldadura por desvío

Es adecuado para soldar cuando el área de fuga es grande, el caudal es grande o la presión es alta, como se muestra en la Figura 3. Según la forma de la fuga, haga una placa suplementaria con un dispositivo de cierre. Cuando la fuga es grave, se utiliza una sección de tubería de desvío como dispositivo de cierre y se instala una válvula en ella; cuando la fuga es pequeña, se suelda previamente una tuerca en la placa de reparación. El área de la placa de parche debe ser mayor que la fuga. La posición del dispositivo interceptor en el parche debe mirar hacia la fuga. Se aplica un círculo de sellador en el lado del parche que está en contacto con la fuga para permitir que el medio filtrado salga del tubo guía. Para reducir las fugas alrededor del parche. Después de soldar la placa de reparación, cierre la válvula o apriete los pernos.

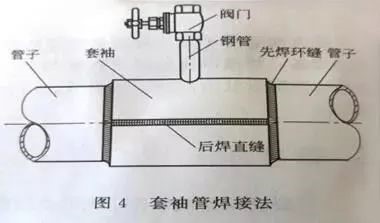

5. Método de soldadura de manguito

5. Método de soldadura de manguito

Cuando la tubería tiene una fuga en un área grande debido a la corrosión o el desgaste, use un trozo de tubería con el mismo diámetro o lo suficiente para abrazar el diámetro de la fuga como una manga, y la longitud depende del área de la fuga. Corte el tubo de manga simétricamente en dos mitades y suelde un tubo de desviación. El método de soldadura específico es el mismo que el método de soldadura por desviación. En la secuencia de soldadura, la costura del anillo de la tubería y el manguito se debe soldar primero, y la soldadura del manguito se debe soldar al final, como se muestra en la Figura 4.

6. Soldadura del contenedor de fugas de aceite.

No se puede utilizar soldadura continua. Para garantizar que la temperatura de la soldadura no pueda aumentar demasiado, se utiliza soldadura por puntos y al mismo tiempo se baja la temperatura. Por ejemplo, después de soldar por puntos algunos puntos, enfríe inmediatamente las uniones soldadas con una gasa de algodón empapada en agua.

A veces, es necesario hacer un uso integral de los diversos métodos de taponamiento anteriores, y el taponamiento por soldadura debe ser flexible para garantizar el éxito del taponamiento por soldadura.

Sin embargo, no todos los materiales metálicos son adecuados para el método de obturación por soldadura. Sólo el acero ordinario con bajo contenido de carbono y el acero de baja aleación pueden utilizar los diversos métodos de obturación anteriores.

El acero inoxidable austenítico debe repararse mediante soldadura cuando se determina que el metal base cercano a la fuga puede producir una gran deformación plástica, de lo contrario no se puede reparar mediante soldadura.

El medio en la tubería de acero resistente al calor suele ser vapor de alta temperatura y alta presión. Las fugas que ocurren después de un servicio prolongado no se pueden reparar bajo presión. No se permite reparar el acero de baja temperatura mediante soldadura por prensado en caliente.

Los diversos métodos de taponamiento por soldadura anteriores son todos medidas temporales y no tienen las propiedades mecánicas de los metales que se pueden lograr mediante soldadura en sentido estricto. Cuando el equipo se encuentra sin presión ni medio, el estado temporal de obstrucción y soldadura debe eliminarse por completo y volver a soldarse o repararse de otras maneras para cumplir con los requisitos de uso del producto.

resumen

La tecnología de taponamiento por soldadura es una tecnología de emergencia necesaria en el proceso de producción continuo con el desarrollo de la producción moderna. Se necesita una cierta cantidad de tiempo para solucionar los accidentes por fugas y, posteriormente, la fuga debe reemplazarse por completo. La aplicación de la tecnología de obturación de fugas debe ser flexible. Para solucionar una fuga, también se pueden utilizar múltiples métodos para soldar juntas. El propósito es evitar fugas después de la soldadura.

Hora de publicación: 22 de marzo de 2023