Si bien es solo una parte de un sistema mucho más grande, la punta de contacto en las pistolas de soldadura por arco metálico con gas (GMAW) tanto robóticas como semiautomáticas juega un papel fundamental para proporcionar una calidad de soldadura sólida.También puede ser un factor mensurable en la productividad y la rentabilidad de su operación de soldadura: el tiempo de inactividad por cambios excesivos puede ser perjudicial para el rendimiento y el costo de la mano de obra y el inventario.

Las funciones principales de una punta de contacto son guiar el alambre de soldadura y transferir la corriente de soldadura al alambre a medida que pasa por el orificio.El objetivo es que el alambre se alimente a través de la punta de contacto sin problemas, manteniendo el máximo contacto.Para obtener los mejores resultados, es importante utilizar el tamaño de punta de contacto adecuado, o el diámetro interior (ID), para la aplicación.Tanto el alambre de soldadura como el proceso de soldadura influyen en la selección (Figura 1).

Impacto del alambre de soldadura en el tamaño de la punta de contacto

Tres características del alambre de soldadura afectan directamente la selección de la punta de contacto para una aplicación en particular:

▪ Tipo de cable

▪ Fundición de alambre

▪ Calidad del alambre

Tipo-Los fabricantes de puntas de contacto suelen recomendar puntas de contacto de tamaño estándar (predeterminado) para los cables correspondientes, como una punta de contacto xxx-xx-45 para cable de 0,045 pulgadas.En algunos casos, sin embargo, puede ser preferible subdimensionar o sobredimensionar la punta de contacto al diámetro del alambre.

Las tolerancias estándar de los alambres de soldadura varían según el tipo.Por ejemplo, el código 5.18 de la American Welding Society (AWS) permite ± 0,001 pulg.tolerancia para 0.045 pulg.cables sólidos y ± 0,002 pulg.tolerancia para 0.045 pulg.alambres tubulares.Los alambres tubulares y de aluminio, que son blandos, funcionan mejor con puntas de contacto estándar o de gran tamaño que les permiten pasar con una fuerza de alimentación mínima y sin torcerse ni torcerse dentro del alimentador o la pistola de soldar.

Los alambres sólidos, por el contrario, son mucho más rígidos, lo que significa menos problemas de alimentación, lo que les permite combinarse con puntas de contacto de tamaño inferior.

Elenco-La razón por la que se sobredimensiona o subdimensiona la punta de contacto se relaciona no solo con el tipo de alambre, sino también con su fundición y hélice.El molde se refiere al diámetro del lazo de alambre cuando se ha dispensado una longitud de alambre del paquete y se ha colocado sobre una superficie plana, esencialmente, la curvatura del alambre.El umbral típico para el yeso es de 40 a 45 pulgadas;si el molde de alambre es más pequeño que esto, no use una punta de contacto de menor tamaño.

La hélice se refiere a cuánto se eleva el cable desde esa superficie plana, y no debe ser mayor de 1 pulgada en ningún lugar.

AWS establece los requisitos para la fundición de alambre y la hélice como control de calidad para garantizar que el alambre disponible se alimente de una manera que conduzca a un buen rendimiento de soldadura.

Una forma aproximada de obtener el número total del molde de alambre es por el tamaño del paquete.El alambre empacado en paquetes a granel, como un tambor o carrete, puede mantener un molde más grande o un contorno más recto que el alambre empacado en carrete o bobina.

El "alambre recto" es un punto de venta común para los alambres empacados a granel, ya que es más fácil alimentar alambre recto que alambre curvo.Algunos fabricantes también retuercen el alambre mientras lo empaquetan en el tambor, lo que hace que el alambre forme una onda sinusoidal en lugar de un bucle cuando se extrae del paquete.Estos cables tienen una fundición muy grande (100 pulgadas o más) y se pueden combinar con puntas de contacto de tamaño inferior.

Sin embargo, el alambre alimentado desde un carrete más pequeño tiende a tener un molde más pronunciado, aproximadamente de 30 pulgadas.o un diámetro más pequeño, y generalmente requiere un tamaño de punta de contacto estándar o más grande para proporcionar las características de alimentación adecuadas.

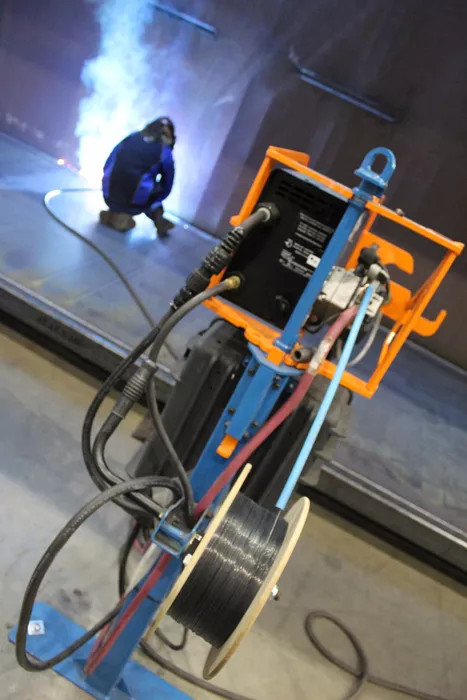

Figura 1

Para obtener los mejores resultados de soldadura, es importante tener el tamaño de punta de contacto correcto para la aplicación.El alambre de soldadura y el proceso de soldadura influyen en la selección.

Calidad-La calidad del alambre también afecta la selección de la punta de contacto.Las mejoras en el control de calidad han hecho que el diámetro exterior (OD) de los alambres de soldadura sea más preciso que en años anteriores, por lo que se alimentan con mayor suavidad.El alambre sólido de alta calidad, por ejemplo, ofrece un diámetro y una fundición uniformes, así como un revestimiento de cobre uniforme en la superficie;este cable se puede usar junto con una punta de contacto que tiene un diámetro interno más pequeño, porque hay menos preocupación por el pandeo o el retorcimiento del cable.El alambre tubular de alta calidad ofrece los mismos beneficios, además de costuras suaves y seguras que evitan que el alambre se abra durante la alimentación.

El alambre de mala calidad que no se fabrica con estándares estrictos puede ser propenso a una mala alimentación del alambre y un arco errático.No se recomienda el uso de puntas de contacto de tamaño insuficiente con cables que tienen amplias variaciones de diámetro exterior.

Como precaución, cada vez que cambie a un tipo o marca de cable diferente, es importante volver a evaluar el tamaño de la punta de contacto para asegurarse de lograr los resultados deseados.

Efecto del proceso de soldadura

En los últimos años, los cambios en las industrias de fabricación y fabricación han impulsado cambios en el proceso de soldadura, así como en el tamaño de la punta de contacto que se utilizará.Por ejemplo, en la industria automotriz, donde los OEM usan materiales más delgados (y más fuertes) para ayudar a reducir el peso del vehículo y mejorar la eficiencia del combustible, los fabricantes a menudo usan fuentes de energía con formas de onda avanzadas, como pulsos o cortocircuito modificado.Estas formas de onda avanzadas ayudan a reducir las salpicaduras y aumentan las velocidades de soldadura.Este tipo de soldadura, típicamente empleada en aplicaciones de soldadura robótica, es menos tolerante a las desviaciones en el proceso y requiere puntas de contacto que puedan entregar la forma de onda de manera precisa y confiable al alambre de soldadura.

En un proceso típico de soldadura por pulsos usando 0.045 pulg.cable sólido, la corriente máxima puede ser superior a 550 amperios y la velocidad de rampa de corriente puede ser superior a 1 ´ 106 amperios/seg.Como resultado, la interfaz de contacto de punta a cable funciona como un interruptor a la frecuencia de pulso, que es de 150 a 200 Hz.

La vida útil de la punta de contacto en la soldadura por pulsos suele ser una fracción de la de la soldadura GMAW o de voltaje constante (CV).Se recomienda seleccionar una punta de contacto con un DI ligeramente más pequeño para el cable que se utiliza para garantizar que la resistencia de la interfaz de la punta/alambre sea lo suficientemente baja como para que no se produzca un arco eléctrico drástico.Por ejemplo, un alambre sólido de 0,045 pulgadas de diámetro encajaría bien con una punta de contacto con un DI de 0,049 a 0,050 pulgadas.

Las aplicaciones de soldadura manual o semiautomática requieren diferentes consideraciones cuando se trata de seleccionar el tamaño correcto de la punta de contacto.Las pistolas de soldadura semiautomáticas suelen ser mucho más largas y tienen contornos más complicados que las pistolas robóticas.A menudo, también hay una mayor curvatura en el cuello, lo que permite al operador de soldadura acceder cómodamente a la junta de soldadura.Un cuello con un gran ángulo de flexión crea una fundición más apretada en el alambre a medida que se alimenta.Por lo tanto, es una buena idea seleccionar una punta de contacto con un DI ligeramente más grande para permitir una alimentación de alambre suave.Esta es en realidad la clasificación tradicional de los tamaños de las puntas de contacto.La mayoría de los fabricantes de pistolas de soldar establecen el tamaño predeterminado de la punta de contacto de acuerdo con la aplicación semiautomática.Por ejemplo, un 0.045-in.El alambre sólido de diámetro coincidiría con una punta de contacto con un DI de 0,052 a 0,055 pulg.

Consecuencias del tamaño incorrecto de la punta de contacto

El tamaño incorrecto de la punta de contacto, ya sea demasiado grande o demasiado pequeño para el tipo, la fundición y la calidad del alambre que se está utilizando, puede provocar una alimentación errática del alambre o un bajo rendimiento del arco.Más específicamente, las puntas de contacto con diámetros internos demasiado pequeños pueden hacer que el cable se enganche dentro del orificio, lo que provocaría un retroceso del fuego (Figura 2).También puede causar el anidamiento de pájaros, que es un enredo de alambre en los rodillos impulsores del alimentador de alambre.

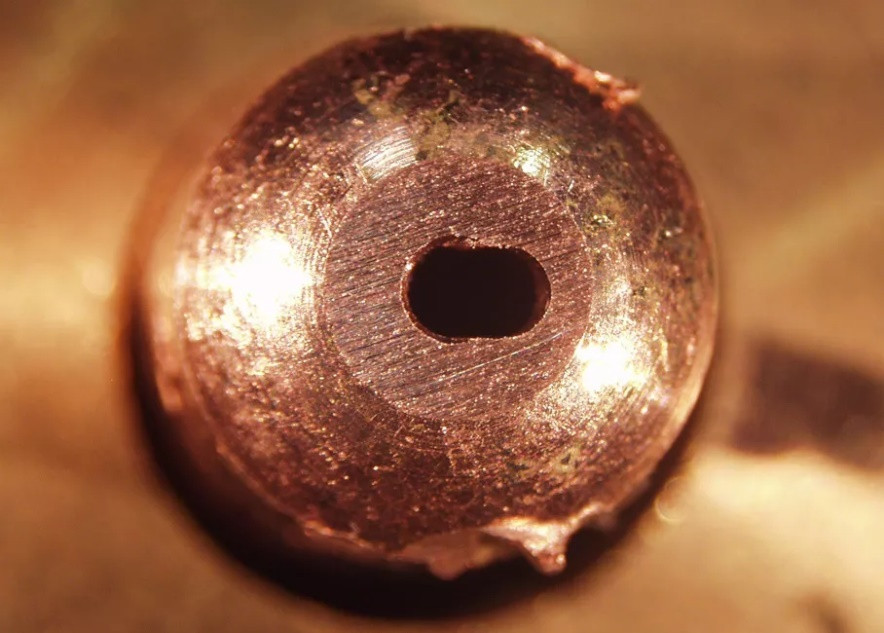

Figura 2

Burnback (alambre atascado) es uno de los modos de falla más comunes de las puntas de contacto.Se ve significativamente afectado por el diámetro interior (DI) de la punta de contacto.

Por el contrario, las puntas de contacto con un DI demasiado grande para el diámetro del cable pueden permitir que el cable se desvíe a medida que avanza.Esta desviación da como resultado una mala estabilidad del arco, salpicaduras abundantes, fusión incompleta y desalineación de la soldadura en la unión.Estos sucesos son especialmente significativos en la soldadura pulsante agresiva;la tasa de ojo de cerradura (Figura 3) (tasa de desgaste) de una punta de contacto de gran tamaño puede ser el doble que la de una punta de contacto de tamaño inferior.

Otras Consideraciones

Es importante comprender completamente el proceso de soldadura antes de seleccionar el tamaño de la punta de contacto para el trabajo.Tenga en cuenta que la tercera función de la punta de contacto es actuar como fusible del sistema de soldadura.Cualquier problema en el tren motriz del bucle de soldadura se muestra (y debería mostrarse) primero como falla de la punta de contacto.Si la punta de contacto falla de manera diferente o prematura en una celda en comparación con el resto de la planta, es probable que esa celda necesite un ajuste fino.

También es una buena idea evaluar la tolerancia de su operación al riesgo;es decir, cuánto cuesta cuando falla una punta de contacto.En una aplicación semiautomática, por ejemplo, es probable que el operador de soldadura pueda identificar rápidamente cualquier problema y reemplazar económicamente una punta de contacto defectuosa.Sin embargo, el costo de la falla inesperada de la punta de contacto en una operación de soldadura robótica es mucho más alto que en la soldadura manual.En este caso, necesita puntas de contacto que funcionen de manera confiable durante el período entre los cambios programados de la punta de contacto, por ejemplo, un turno.Suele ser cierto que en la mayoría de las operaciones de soldadura robótica, la consistencia de la calidad proporcionada por una punta de contacto es más importante que su duración.

Tenga en cuenta que estas son solo reglas generales para seleccionar el tamaño de la punta de contacto.Para determinar el tamaño correcto, es importante inspeccionar las puntas de contacto fallidas en la planta.Si la mayoría de las puntas de contacto que fallaron tienen un cable atascado en el interior, el ID de la punta de contacto es demasiado pequeño.

Si la mayoría de las puntas de contacto fallidas no tienen alambres, pero se ha observado un arco áspero y una soldadura de mala calidad, puede ser beneficioso seleccionar puntas de contacto de tamaño inferior.

figura 3

El ojo de cerradura excesivo también es uno de los modos de falla más comunes de las puntas de contacto.También se ve significativamente afectado por el diámetro interior (ID) de la punta de contacto.

Hora de publicación: 02-ene-2023