La soldadura MIG, como cualquier otro proceso, requiere práctica para refinar sus habilidades.Para aquellos que son nuevos en esto, adquirir algunos conocimientos básicos puede llevar su operación de soldadura MIG al siguiente nivel.O si ha estado soldando por un tiempo, nunca está de más tener un repaso.Considere estas preguntas frecuentes, junto con sus respuestas, como consejos de soldadura para guiarlo.

1. ¿Qué rodillo impulsor debo usar y cómo configuro la tensión?

El tamaño y tipo de alambre de soldadura determina el rodillo impulsor para obtener una alimentación de alambre uniforme y uniforme.Hay tres opciones comunes: moleteado en V, ranura en U y ranura en V.

Empareje los cables de gas o autoprotegidos con los rodillos impulsores moleteados en V.Estos alambres de soldadura son suaves debido a su diseño tubular;los dientes de los rodillos impulsores agarran el alambre y lo empujan a través de la transmisión del alimentador.Use rodillos impulsores con ranura en U para alimentar alambre de soldadura de aluminio.La forma de estos rodillos impulsores evita que se estropee este alambre blando.Los rodillos impulsores con ranura en V son la mejor opción para alambre sólido.

Para establecer la tensión de los rodillos impulsores, primero libere los rodillos impulsores.Aumente lentamente la tensión mientras introduce el alambre en su mano enguantada.Continúe hasta que la tensión sea media vuelta más allá del deslizamiento del cable.Durante el proceso, mantenga la pistola lo más recta posible para evitar torcer el cable, lo que podría provocar una mala alimentación del alambre.

Seguir algunas de las mejores prácticas clave relacionadas con el alambre de soldadura, los rodillos impulsores y el gas de protección puede ayudar a garantizar buenos resultados en el proceso de soldadura MIG.

2. ¿Cómo obtengo los mejores resultados con mi alambre de soldadura MIG?

Los alambres de soldadura MIG varían en sus características y parámetros de soldadura.Siempre verifique las especificaciones del alambre o la hoja de datos para determinar qué amperaje, voltaje y velocidad de alimentación de alambre recomienda el fabricante del metal de aporte.Las hojas de especificaciones generalmente se envían con el alambre de soldadura, o puede descargarlas del sitio web del fabricante del metal de aporte.Estas hojas también proporcionan los requisitos de gas de protección, así como la distancia de contacto al trabajo (CTWD) y las recomendaciones de extensión o saliente del cable de soldadura.

Stickout es especialmente importante para obtener resultados óptimos.Un stickout demasiado largo crea una soldadura más fría, baja el amperaje y reduce la penetración en la unión.Un stickout más corto generalmente proporciona un arco más estable y una mejor penetración de bajo voltaje.Como regla general, la mejor longitud de saliente es la más corta permitida para la aplicación.

El almacenamiento y la manipulación adecuados del alambre de soldadura también son fundamentales para obtener buenos resultados de soldadura MIG.Mantenga el carrete en un área seca, ya que la humedad puede dañar el cable y potencialmente provocar grietas inducidas por hidrógeno.Use guantes cuando manipule el cable para protegerlo de la humedad o la suciedad de sus manos.Si el alambre está en el alimentador de alambre, pero no está en uso, cubra el carrete o retírelo y colóquelo en una bolsa de plástico limpia.

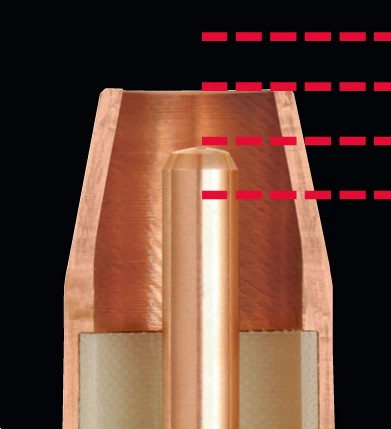

3. ¿Qué rebaje de contacto debo usar?

El hueco de la punta de contacto, o la posición de la punta de contacto dentro de la boquilla de soldadura MIG, depende del modo de soldadura, el alambre de soldadura, la aplicación y el gas de protección que esté utilizando.En general, a medida que aumenta la corriente, también debería aumentar el rebaje de la punta de contacto.Aquí hay algunas recomendaciones.

Un rebaje de 1/8 o 1/4 de pulgada funciona bien para soldar a más de 200 amperios en rociado o soldadura pulsada de alta corriente, cuando se utiliza un alambre con núcleo de metal y gases protectores ricos en argón.En estos escenarios, puede usar una extensión de cable de 1/2 a 3/4 pulgadas.

Mantenga la punta de contacto al ras con la boquilla cuando suelde menos de 200 amperios en modos de cortocircuito o pulso de baja corriente.Se recomienda una extensión de cable de 1/4 a 1/2 pulgada.Con una proyección de 1/4 de pulgada en cortocircuito, específicamente, le permite soldar materiales más delgados con menos riesgo de quemarse o deformarse.

Cuando suelde uniones difíciles de alcanzar y con menos de 200 amperios, puede extender la punta de contacto 1/8 de pulgada desde la boquilla y usar una extensión de 1/4 de pulgada.Esta configuración permite un mayor acceso a las uniones de difícil acceso y funciona bien para los modos de cortocircuito o pulso de baja corriente.

Recuerde, el rebaje adecuado es clave para reducir la oportunidad de porosidad, penetración insuficiente y quemado y para minimizar las salpicaduras.

La posición ideal del rebaje de la punta de contacto varía según la aplicación.Una regla general: a medida que aumenta la corriente, también debe aumentar el receso.

4. ¿Qué gas de protección es mejor para mi alambre de soldadura MIG?

El gas de protección que elija depende del cable y la aplicación.El CO2 brinda una buena penetración cuando se sueldan materiales más gruesos, y puede usarlo en materiales más delgados, ya que tiende a enfriarse, lo que reduce el riesgo de quemaduras.Para una mayor penetración de la soldadura y una alta productividad, use una mezcla de gas de 75 % de argón y 25 % de CO2.Esta combinación también produce menos salpicaduras que el CO2, por lo que hay menos limpieza posterior a la soldadura.

Use gas de protección 100 por ciento CO2 o una mezcla de 75 por ciento CO2/25 por ciento de argón en combinación con un alambre sólido de acero al carbono.El alambre de soldadura de aluminio requiere gas protector de argón, mientras que el alambre de acero inoxidable funciona mejor con una mezcla triple de helio, argón y CO2.Consulte siempre la hoja de especificaciones del cable para obtener recomendaciones.

5. ¿Cuál es la mejor manera de controlar mi charco de soldadura?

Para todas las posiciones, es mejor mantener el alambre de soldadura dirigido hacia el borde delantero del charco de soldadura.Si está soldando fuera de posición (vertical, horizontal o por encima de la cabeza), mantener el charco de soldadura pequeño proporciona el mejor control.Utilice también el diámetro de alambre más pequeño que todavía llene suficientemente la unión soldada.

Puede medir la entrada de calor y la velocidad de desplazamiento por el cordón de soldadura producido y ajustar en consecuencia para obtener un mejor control y mejores resultados.Por ejemplo, si produce un cordón de soldadura que es demasiado alto y delgado, indica que la entrada de calor es demasiado baja y/o su velocidad de desplazamiento es demasiado rápida.Un cordón plano y ancho sugiere una entrada de calor demasiado alta y/o velocidades de desplazamiento demasiado lentas.Ajuste sus parámetros y técnica en consecuencia para lograr la soldadura ideal, que tiene una ligera corona que apenas toca el metal que la rodea.

Estas respuestas a las preguntas más frecuentes solo abordan algunas de las mejores prácticas para la soldadura MIG.Siempre siga sus procedimientos de soldadura para obtener resultados óptimos.Además, muchos fabricantes de equipos de soldadura y alambre tienen números de soporte técnico para comunicarse con preguntas.Pueden servir como un excelente recurso para usted.

Hora de publicación: 02-ene-2023