La mala alimentación del alambre es un problema común que se encuentra en muchas operaciones de soldadura. Desafortunadamente, puede ser una fuente importante de tiempo de inactividad y pérdida de productividad, sin mencionar los costos.

Una alimentación de alambre deficiente o errática puede provocar fallas prematuras de los consumibles, quemaduras, anidación de pájaros y más. Para simplificar la solución de problemas, es mejor buscar primero los problemas en el alimentador de alambre y avanzar hacia la parte frontal de la pistola hacia los consumibles.

Encontrar la causa del problema a veces puede resultar complicado; sin embargo, los problemas de alimentación de alambre suelen tener soluciones sencillas.

¿Qué pasa con el alimentador?

Encontrar la causa de una mala alimentación del alambre a veces puede resultar complicado; sin embargo, el problema suele tener soluciones sencillas.

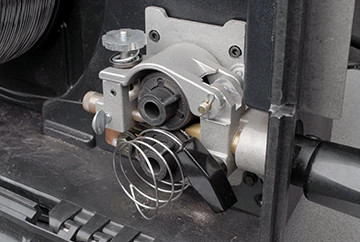

Cuando se produce una mala alimentación del alambre, puede estar relacionado con varios componentes del alimentador de alambre.

1. Si los rodillos impulsores no se mueven cuando aprieta el gatillo, verifique si el relé está roto. Comuníquese con el fabricante de su alimentador para obtener ayuda si sospecha que este es el problema. Un cable de control defectuoso es otra posible causa. Puede probar el cable de control con un multímetro para determinar si se necesita un cable nuevo.

2. Un tubo guía instalado incorrectamente y/o un diámetro de guía de alambre incorrecto pueden ser los culpables. El tubo guía se encuentra entre el pasador de alimentación y los rodillos impulsores para mantener el alambre alimentándose suavemente desde los rodillos impulsores hacia la pistola. Utilice siempre el tubo guía del tamaño adecuado, ajuste las guías lo más cerca posible de los rodillos impulsores y elimine cualquier espacio en el recorrido del cable.

3. Busque conexiones deficientes si su pistola MIG tiene un adaptador que conecta la pistola al alimentador. Verifique el adaptador con un multímetro y reemplácelo si no funciona correctamente.

Eche un vistazo a los rodillos impulsores.

La anidación de pájaros, como se muestra aquí, puede ocurrir cuando el revestimiento se corta demasiado o el revestimiento es del tamaño incorrecto para el cable que se utiliza.

El uso de rodillos impulsores de soldadura de tamaño o estilo incorrecto puede provocar una alimentación deficiente del alambre. A continuación se ofrecen algunos consejos para evitar problemas.

1. Siempre haga coincidir el tamaño del rodillo impulsor con el diámetro del alambre.

2. Inspeccione los rodillos impulsores cada vez que coloque un nuevo carrete de alambre en el alimentador de alambre. Reemplace según sea necesario.

3. Elija el estilo del rodillo impulsor según el cable que esté utilizando. Por ejemplo, los rodillos impulsores de soldadura lisos son buenos para soldar con alambre sólido, mientras que los en forma de U son mejores para alambres tubulares (con núcleo fundente o con núcleo metálico).

4. Ajuste la tensión adecuada del rodillo impulsor de modo que haya suficiente presión sobre el alambre de soldadura para pasarlo suavemente.

revisa el revestimiento

Varios problemas con el revestimiento de soldadura pueden provocar una alimentación errática del alambre, así como quemaduras y anidación de pájaros.

1. Asegúrese de que el revestimiento esté recortado al largo correcto. Cuando instale y recorte el revestimiento, coloque la pistola en posición horizontal y asegúrese de que el cable esté recto. Es útil utilizar un calibre lineal. También hay sistemas consumibles disponibles con revestimientos que no requieren medición. Se bloquean y se alinean concéntricamente entre la punta de contacto y el pin de alimentación sin sujetadores. Estos sistemas proporcionan un reemplazo del revestimiento a prueba de errores para eliminar los problemas de alimentación del alambre.

2. El uso de un revestimiento de soldadura de tamaño incorrecto para el alambre de soldadura a menudo provoca problemas de alimentación del alambre. Seleccione un revestimiento que sea ligeramente más grande que el diámetro del alambre, ya que permite que el alambre avance suavemente. Si el revestimiento es demasiado estrecho, será difícil alimentarlo, lo que provocará la rotura del alambre o la formación de nidos de pájaros.

3. La acumulación de residuos en el revestimiento puede impedir la alimentación del alambre. Puede deberse al uso de un tipo de rodillo impulsor de soldadura incorrecto, lo que provoca virutas de alambre en el revestimiento. Los microarcos también pueden crear pequeños depósitos de soldadura dentro del revestimiento. Reemplace el revestimiento de soldadura cuando la acumulación provoque una alimentación errática del alambre. También puede soplar aire comprimido a través del cable para eliminar la suciedad y los residuos cuando cambie el revestimiento.

Primer plano de un cable quemado en una punta de contacto de una pistola FCAW autoprotegida. Inspeccione las puntas de contacto con regularidad en busca de desgaste, suciedad y residuos para ayudar a prevenir el retroceso (como se muestra aquí) y reemplace las puntas de contacto según sea necesario.

Monitorear el desgaste de la punta de contacto

Los consumibles de soldadura son una pequeña parte de la pistola MIG, pero pueden afectar la alimentación del alambre, particularmente la punta de contacto. Para evitar problemas:

1. Inspeccione visualmente la punta de contacto en busca de desgaste con regularidad y reemplácela según sea necesario. Busque signos de cerradura, que ocurre cuando el orificio de la punta de contacto se vuelve oblongo con el tiempo debido al cable que pasa a través de él. También busque acumulación de salpicaduras, ya que esto puede provocar quemaduras y una mala alimentación del alambre.

2. Considere aumentar o disminuir el tamaño de la punta de contacto que está utilizando. Intente bajar una talla primero, lo que puede ayudar a promover un mejor control del arco y una mejor alimentación.

Pensamientos adicionales

Una mala alimentación del alambre puede ser un problema frustrante en su operación de soldadura, pero no tiene por qué ralentizarlo por mucho tiempo. Si aún tiene problemas después de inspeccionar y hacer ajustes desde el alimentador hacia adelante, eche un vistazo a su pistola MIG. Es mejor utilizar el cable más corto posible que aún pueda realizar el trabajo. Los cables más cortos minimizan el enrollamiento que podría provocar problemas con la alimentación del cable. Recuerde también mantener el cable lo más recto posible durante la soldadura. Combinado con algunas habilidades sólidas para la resolución de problemas, la pistola adecuada puede permitirle soldar por más tiempo.

Hora de publicación: 01-ene-2023