La soldadura de tubo a lámina requiere penetración de raíces y una buena formación posterior, por lo que la operación es más difícil. Según las diferentes posiciones espaciales, la soldadura de lámina de tubo sentada se puede dividir en tres tipos: soldadura de filete plano fijo vertical, soldadura de ángulo de elevación fijo vertical y soldadura de filete fijo horizontal.

Hoy les hablaré sobre la soldadura fija vertical de la placa de tubo de montar.

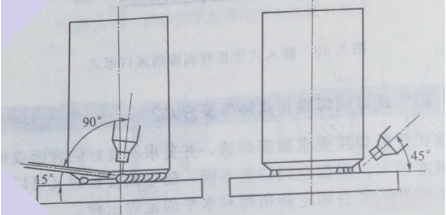

Consulte la figura siguiente para ver el ángulo entre el soplete, el alambre de soldadura y la pieza de trabajo.

La soldadura por puntos generalmente se realiza mediante el método de llenado de alambre intermitente. La longitud y el número de puntos de soldadura se determinan de acuerdo con el diámetro de la tubería, generalmente de 2 a 4 secciones, cada sección tiene de 10 a 20 mm de largo. Al realizar soldadura de respaldo, primero golpee el arco en la soldadura por puntos, gire el arco in situ y espere a que la soldadura por puntos se derrita para formar un charco fundido estable, luego llene el alambre y suelde hacia la izquierda para asegurarse de que la parte posterior esté bien. formado.

Durante el proceso de soldadura, se debe observar el baño fundido en cualquier momento y el ángulo entre el soplete y la placa inferior se debe ajustar adecuadamente para garantizar que el tamaño del orificio fundido sea consistente y evitar quemaduras. Al soldar con otras soldaduras por puntos, se debe detener o reducir la alimentación del alambre para derretir las soldaduras por puntos y hacer una transición suave con las soldaduras inferiores anteriores.

Cuando se extingue el arco, presione el interruptor, la corriente comienza a disminuir y la alimentación del alambre se detiene después de que se llena el cráter del arco. Una vez extinguido el arco, el charco fundido se solidifica. En este momento, el soplete y el alambre de soldadura deben mantenerse en su lugar, y el soplete debe retirarse después de detener el suministro de gas. Al conectar, golpee el arco en una posición de 10 a 15 mm detrás del cráter del arco y mueva el arco hacia la junta a una velocidad ligeramente más rápida; Después de que el cráter del arco original se derrita para formar un charco fundido, normalmente se rellena con alambre de soldadura. Si hay un bulto local en el cordón de soldadura inferior, use una amoladora angular para aplanarlo antes de realizar la soldadura de la cubierta.

Durante la soldadura de llenado o de cubierta, el rango de oscilación del soplete es ligeramente mayor, de modo que los bordes de las ranuras del tubo y la placa se funden completamente. La soldadura de relleno no debe ser demasiado ancha ni demasiado alta y la superficie debe ser plana.

La soldadura de cubiertas a veces requiere dos soldaduras, y la inferior debe soldarse primero, seguida de la superior. Al soldar el cordón de abajo, el arco oscila alrededor del borde inferior del cordón de fondo y el borde superior del baño de fusión se controla entre 1/2 y 2/3 de la soldadura de fondo, mientras que el borde inferior del baño de fusión se controla entre 1/2 y 2/3 de la soldadura de fondo. controlado en la pendiente 0,5-1,5 mm por debajo del borde inferior de la boca. Al soldar el cordón superior, el arco debe oscilar alrededor del borde superior del cordón inferior, de modo que el borde superior del baño fundido exceda el borde superior de la ranura entre 0,5 y 1,5 mm, y el borde inferior del baño fundido transiciones suavemente con el cordón inferior para garantizar que la costura de soldadura La superficie sea lisa y uniforme.

Hora de publicación: 01-mar-2023