01. Breve descripción

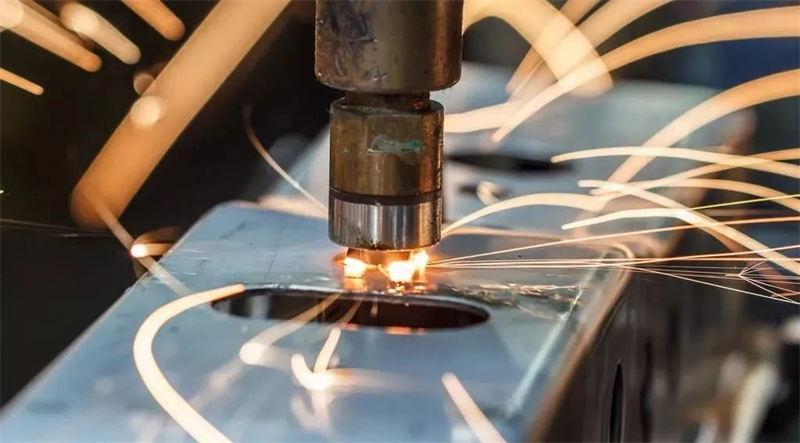

La soldadura por puntos es un método de soldadura por resistencia en el que la pieza soldada se ensambla en una junta superpuesta y se presiona entre dos electrodos, y el metal base se funde mediante calor de resistencia para formar una junta de soldadura.

La soldadura por puntos se utiliza principalmente en los siguientes aspectos:

1. Junta traslapada de piezas estampadas en láminas, como cabinas de automóviles, carros, cribas de escamas de pescado de cosechadoras, etc.

2. Estructura de chapa y sección delgada de acero y estructura de revestimiento, como paredes laterales y techos de vagones, paneles de vagones de remolque, embudos de cosechadoras, etc.

3. Mamparas, marcos espaciales y travesaños, etc.

El equipo de soldadura Xinfa tiene las características de alta calidad y bajo precio. Para más detalles, visite:Fabricantes de soldadura y corte - Fábrica y proveedores de soldadura y corte de China (xinfatools.com)

03. Proceso de operación

La superficie de la pieza de trabajo debe limpiarse antes de soldar. El método de limpieza comúnmente utilizado es la limpieza por decapado, es decir, decapado en ácido sulfúrico calentado con una concentración del 10% y luego lavado con agua caliente. El proceso de soldadura específico es el siguiente:

(1) Envíe la unión de la pieza de trabajo entre los electrodos superior e inferior de la máquina de soldadura por puntos y sujétela;

(2) electrificación, de modo que las superficies de contacto de las dos piezas de trabajo se calientan y se funden parcialmente para formar una pepita;

(3) Mantenga la presión después de cortar la energía, de modo que la pepita se enfríe y solidifique bajo presión para formar una junta de soldadura;

(4) Retire la presión y saque la pieza de trabajo.

04. Factores que influyen

Los principales factores que afectan la calidad de la soldadura son la corriente de soldadura y el tiempo de energización, la presión y la derivación del electrodo, etc.

1. Corriente de soldadura y tiempo de energización.

Según el tamaño de la corriente de soldadura y la duración del tiempo de activación, la soldadura por puntos se puede dividir en dos tipos: especificación estricta y especificación blanda. La especificación que hace pasar una gran corriente en un corto período de tiempo se llama especificación estricta. Tiene las ventajas de una alta productividad, una larga vida útil del electrodo y una pequeña deformación de la soldadura. Es adecuado para soldar metales con mejor conductividad térmica. Una especificación que hace pasar una corriente menor durante un período de tiempo más largo se llama especificación blanda, que tiene una menor productividad y es adecuada para soldar metales que tienden a endurecerse.

2. Presión del electrodo

Durante la soldadura por puntos, la presión que ejerce el electrodo sobre la pieza soldada se denomina presión del electrodo. La presión del electrodo debe seleccionarse correctamente. Cuando la presión es alta, se puede eliminar la contracción y la cavidad de contracción que puede ocurrir cuando la pepita se solidifica, pero la resistencia de la conexión y la densidad de corriente disminuyen, lo que resulta en un calentamiento insuficiente de la soldadura y una disminución en el diámetro de la pepita. Se reduce la resistencia de la unión soldada. El tamaño de la presión del electrodo se puede seleccionar según los siguientes factores:

(1) El material de la soldadura. Cuanto mayor sea la resistencia a altas temperaturas del material. Cuanto mayor sea la presión del electrodo requerida. Por lo tanto, al soldar acero inoxidable y acero resistente al calor, la presión del electrodo debe ser mayor que la del acero con bajo contenido de carbono.

(2) Parámetros de soldadura. Cuanto más estrictas sean las especificaciones de soldadura, mayor será la presión del electrodo.

3. derivación

Durante la soldadura por puntos, la corriente que fluye desde fuera del circuito principal de soldadura se denomina derivación. La derivación reduce la corriente que fluye a través del área de soldadura, lo que provoca un calentamiento insuficiente, lo que provoca una disminución significativa en la resistencia de la unión de soldadura y afecta la calidad de la soldadura. Los factores que inciden en el grado de desvío incluyen principalmente los siguientes aspectos:

(1) El espesor de la soldadura y el espaciado de las uniones de soldadura. A medida que aumenta la distancia entre las uniones soldadas, aumenta la resistencia de la derivación y disminuye el grado de derivación. Cuando se adopta el paso de punto convencional de 30-50 mm, la corriente de derivación representa del 25% al 40% de la corriente total y, a medida que disminuye el espesor de la soldadura, el grado de derivación también disminuye.

(2) El estado de la superficie de la pieza soldada. Cuando hay óxidos o suciedad en la superficie de la pieza soldada, la resistencia de contacto entre las dos piezas soldadas aumenta y la corriente a través del área de soldadura disminuye, es decir, aumenta el grado de derivación. La pieza de trabajo se puede decapar, arenar o pulir.

05. Precauciones de seguridad

(1) El interruptor de pie de la máquina de soldar debe tener una cubierta protectora sólida para evitar una activación accidental.

(2) El punto de operación deberá estar equipado con un deflector para evitar salpicaduras de chispas de trabajo.

(3) Los soldadores deben usar gafas protectoras planas al soldar.

(4) El lugar donde se coloca la máquina de soldar debe mantenerse seco y el suelo debe cubrirse con tablas antideslizantes.

(5) Después del trabajo de soldadura, se debe cortar el suministro de energía y el interruptor del agua de refrigeración debe extenderse durante 10 segundos antes de cerrarse. Cuando la temperatura es baja, se debe eliminar el agua acumulada en el canal para evitar la congelación.

Hora de publicación: 09-ago-2023