Los requisitos de calidad para estructuras soldadas, productos soldados y uniones soldadas son múltiples. Incluyen requisitos internos como el desempeño y la organización conjuntos. Al mismo tiempo, no debe haber defectos en la apariencia, forma, precisión del tamaño, formación de cordones de soldadura, defectos superficiales e internos. Para detectarlos lo antes posible y resolver problemas, a menudo se utiliza primero el análisis macroscópico, seguido de un análisis microscópico detallado si es necesario.

El contenido más importante del análisis macro es el análisis de defectos de uniones soldadas. Utilizando principalmente el método de análisis de estructura de bajo aumento del microscopio metalográfico, los defectos internos producidos por las uniones soldadas se inspeccionan mediante metalografía de bajo aumento, y las causas de los defectos se determinan con el análisis de microestructura de alto aumento y métodos para evitarlo y Se ha descubierto que su eliminación mejora la calidad de las uniones soldadas. calidad.

Al tomar muestras, esmerilar, grabar y tomar fotografías de bajo aumento, podemos verificar de manera clara e intuitiva los defectos macroscópicos de las uniones soldadas y, combinados con los estándares de soldadura correspondientes, podemos juzgar si el proceso de soldadura, los trabajadores de soldadura y las estructuras de soldadura pueden cumplir. los requisitos pertinentes. Requisitos.

Según la causa de la formación y la forma del defecto, los macrodefectos de soldadura se pueden dividir principalmente en las siguientes categorías:

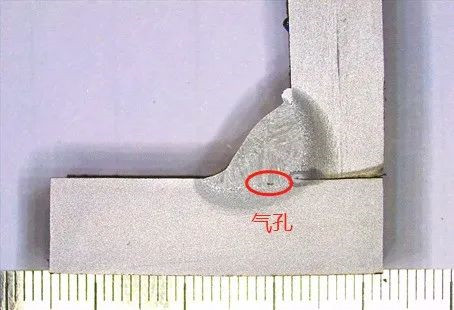

1. Estomas

Durante el proceso de cristalización del baño de soldadura, algunos gases pueden permanecer en el espejo de soldadura para formar poros porque no tienen tiempo de escapar.

La porosidad es un defecto común en las uniones soldadas. La porosidad no sólo aparece en la superficie de la soldadura, sino que también suele aparecer en el interior de la soldadura. No es fácil detectarlo con métodos simples durante la producción de soldadura, lo que causará daños graves.

Los poros de soldadura que se producen dentro de la soldadura se denominan poros internos, y los poros que se abren hacia el exterior se denominan principalmente poros superficiales.

2. Inclusión de escoria

La inclusión de escoria es escoria fundida u otras inclusiones no metálicas en la soldadura, que es un defecto común en la soldadura.

En la soldadura que utiliza alambre metálico relleno con fundente, como la soldadura por arco sumergido, el polvo se convierte en escoria debido a una mala deposición, o en el método de soldadura con CO2 sin fundente, el producto de desoxidación produce escoria, que permanece dentro del metal de soldadura multicapa. Puede formar inclusiones de escoria.

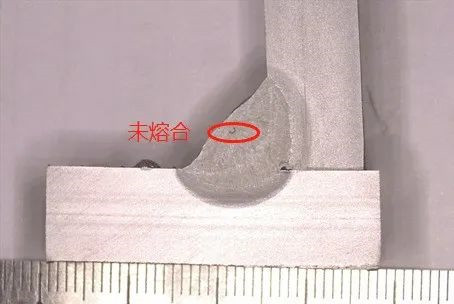

3. Penetración y fusión insuficientes

La penetración incompleta se refiere a la parte que queda en la raíz de la junta que no se penetra completamente durante la soldadura.

La falta de fusión es un defecto común. Se refiere al espacio residual local entre el metal de soldadura fundido y el metal base base o entre cordones de soldadura adyacentes y capas de soldadura. El metal base y el metal base no se funden ni combinan completamente durante la soldadura por puntos. Algunos se llaman no fusionados.

El equipo de soldadura Xinfa tiene las características de alta calidad y bajo precio. Para obtener más información, visite: Fabricantes de soldadura y corte - Fábrica y proveedores de soldadura y corte de China (xinfatools.com)

4. Grietas

Las grietas de soldadura se dividen en grietas calientes (grietas cristalinas, grietas de licuefacción a alta temperatura, grietas poligonales), grietas frías (grietas retardadas, grietas de fragilidad por endurecimiento, grietas de baja plasticidad), grietas de recalentamiento y desgarros laminares según su forma y causas. Grieta, etc.

5. Rebajado

El corte socavado a veces se denomina socavado. Es una ranura que está más baja que la superficie del metal base en el pie de soldadura porque el metal depositado no cubre completamente la parte fundida del metal base durante la soldadura. Es el resultado del arco de soldadura que derrite el borde de la pieza soldada. El espacio dejado por el metal fundido de la varilla de soldadura no se repone.

Un corte demasiado profundo debilitará la resistencia de la unión y también puede causar daños estructurales en el corte.

6. Otros defectos

Además de los defectos anteriores, los defectos comunes en las soldaduras incluyen flojedad, aislamiento por frío, quemaduras, nódulos de soldadura, cavidades de contracción, picaduras, hundimiento, tamaño desigual del tramo de soldadura, concavidad/convexidad excesiva y ángulo de punta de soldadura incorrecto. esperar.

Hora de publicación: 27 de mayo de 2024