Tubería de acero galvanizado, tiene la doble ventaja de resistencia a la corrosión y larga vida útil, y el precio es relativamente bajo, por lo que ahora su tasa de uso es cada vez mayor, pero algunos usuarios no prestan atención al soldar tuberías galvanizadas, lo que ha causado Algunos problemas innecesarios, entonces, ¿a qué problemas se debe prestar atención al soldar tuberías galvanizadas?

01 La premisa es pulir

La capa galvanizada en la soldadura debe pulirse, de lo contrario se producirán burbujas, tracoma, soldaduras falsas, etc. También hará que la soldadura se vuelva quebradiza y reducirá la rigidez.

02 Características de soldadura del acero galvanizado

El acero galvanizado generalmente está recubierto con una capa de zinc en el exterior del acero con bajo contenido de carbono, y la capa galvanizada generalmente tiene un espesor de 20um. El zinc tiene un punto de fusión de 419°C y un punto de ebullición de alrededor de 908°C. Durante la soldadura, el zinc se funde en un líquido que flota en la superficie del baño fundido o en la raíz de la soldadura. El zinc tiene una gran solubilidad sólida en el hierro, y el zinc líquido erosionará profundamente el metal de soldadura a lo largo del límite del grano, y el zinc con un punto de fusión bajo formará una "fragilidad del metal líquido". Al mismo tiempo, el zinc y el hierro pueden formar compuestos intermetálicos frágiles, y estas fases frágiles reducen la plasticidad del metal de soldadura y provocan grietas bajo la acción de la tensión de tracción. Si se sueldan soldaduras de filete, especialmente soldaduras de filete de juntas en T, es más probable que se produzcan grietas de penetración. Cuando se suelda acero galvanizado, la capa de zinc en la superficie de la ranura y el borde se oxidará, derretirá, se evaporará y el humo y el vapor blancos se volatilizarán bajo la acción del calor del arco, lo que fácilmente provocará poros de soldadura. El ZnO formado debido a la oxidación tiene un alto punto de fusión, por encima de aproximadamente 1800°C. Si los parámetros son demasiado pequeños durante el proceso de soldadura, provocará la inclusión de escoria de ZnO, y al mismo tiempo. Ya que el Zn se convierte en un desoxidante. Produce escoria de óxido de bajo punto de fusión FeO-MnO o FeO-MnO-SiO2. En segundo lugar, debido a la evaporación del zinc, se volatiliza una gran cantidad de humo blanco, que es irritante y nocivo para el cuerpo humano. Por tanto, la capa galvanizada en el punto de soldadura debe pulirse y eliminarse.

03 Control del proceso de soldadura

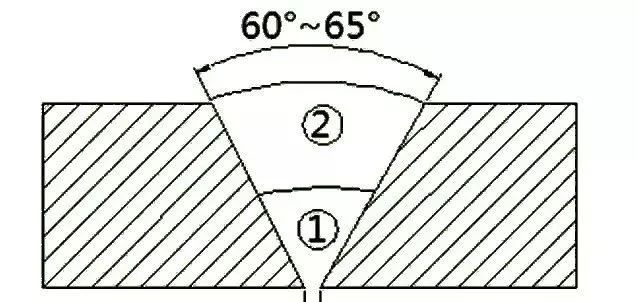

La preparación previa a la soldadura del acero galvanizado es la misma que la del acero ordinario con bajo contenido de carbono. Cabe señalar que el tamaño de la ranura y la capa galvanizada cercana deben tratarse con cuidado. Para la penetración, el tamaño de la ranura debe ser apropiado, generalmente de 60 a 65°, con un cierto espacio, generalmente de 1,5 a 2,5 mm; Para reducir la penetración de zinc en la soldadura, la ranura galvanizada en la ranura se puede soldar después de retirar la capa.

En el trabajo real, se adopta el biselado centralizado, no se adopta ningún proceso de borde romo para el control centralizado y el proceso de soldadura de dos capas reduce la posibilidad de una penetración incompleta. La varilla de soldadura debe seleccionarse de acuerdo con el material base del tubo de acero galvanizado. Para acero con bajo contenido de carbono en general, es más común elegir J422 debido a la consideración de facilidad de operación.

Método de soldadura: al soldar la primera capa de costura de soldadura en soldadura multicapa, intente derretir la capa de zinc y hacer que se vaporice, evapore y escape de la costura de soldadura, lo que puede reducir en gran medida el zinc líquido que queda en la costura de soldadura. Al soldar la soldadura de filete, también intente derretir la capa de zinc en la primera capa y hacer que se vaporice y evapore para escapar de la soldadura. El método consiste en mover el extremo del electrodo hacia adelante unos 5 ~ 7 mm, cuando la capa de zinc se derrita, regrese a la posición original y continúe soldando hacia adelante. Para soldadura horizontal y vertical, si se utilizan electrodos de escoria cortos como el J427, la tendencia a la socavación será pequeña; si se utiliza la tecnología de transporte de ida y vuelta, hacia adelante y hacia atrás, se puede obtener una calidad de soldadura sin defectos.

Hora de publicación: 15-mar-2023