El uso de un gas de protección o un flujo de gas incorrectos puede afectar significativamente la calidad, los costos y la productividad de la soldadura. El gas protector protege el baño de soldadura fundida de la contaminación exterior, por lo que es fundamental elegir el gas adecuado para el trabajo.

Para obtener mejores resultados, es importante saber qué gases y mezclas de gases son más adecuados para determinados materiales. También debe conocer algunos consejos que pueden ayudarle a optimizar el rendimiento del gas en su operación de soldadura, lo que puede ahorrarle dinero.

Varias opciones de gas de protección para la soldadura por arco metálico con gas (GMAW) pueden realizar el trabajo. Elegir el gas que mejor se adapte al material base, el modo de transferencia y los parámetros de soldadura puede ayudarle a aprovechar al máximo la inversión.

Elegir el gas que mejor se adapte al material base, el modo de transferencia y los parámetros de soldadura puede ayudarle a aprovechar al máximo su inversión.

Mal rendimiento del gas de protección

El flujo y la cobertura de gas adecuados son importantes desde el momento en que se inicia el arco de soldadura. Normalmente, los problemas con el flujo de gas se notan de inmediato. Es posible que tenga problemas para establecer o mantener un arco o que le resulte difícil producir soldaduras de calidad.

Más allá de los problemas de calidad, el rendimiento deficiente del gas de protección también puede aumentar los costos de operación. Un caudal demasiado alto, por ejemplo, significa que está desperdiciando gas y gastando más dinero en gas de protección del necesario.

Los caudales demasiado altos o demasiado bajos pueden provocar porosidad, lo que requiere tiempo para solucionar problemas y volver a trabajar. Los caudales demasiado bajos pueden causar defectos de soldadura porque el baño de soldadura no está protegido adecuadamente.

La cantidad de salpicaduras producidas durante la soldadura también está relacionada con el gas protector que se utiliza. Más salpicaduras significan más tiempo y dinero gastados en el rectificado posterior a la soldadura.

Cómo elegir un gas protector

Varios factores determinan el gas de protección adecuado para el proceso GMAW, incluido el tipo de material, el metal de aportación y el modo de transferencia de soldadura.

Tipo de material.Este puede ser el factor más importante a considerar para la aplicación. Por ejemplo, el acero al carbono y el aluminio tienen características muy diferentes y, por lo tanto, requieren diferentes gases de protección para lograr los mejores resultados. También hay que tener en cuenta el espesor del material a la hora de seleccionar el gas de protección.

Tipo de metal de aportación.El metal de aportación coincide con el material base, por lo que comprender el material también debería darle una buena idea sobre cuál es el mejor gas para el metal de aportación. Muchas especificaciones de procedimientos de soldadura incluyen detalles sobre qué mezclas de gases se pueden utilizar con metales de aportación específicos.

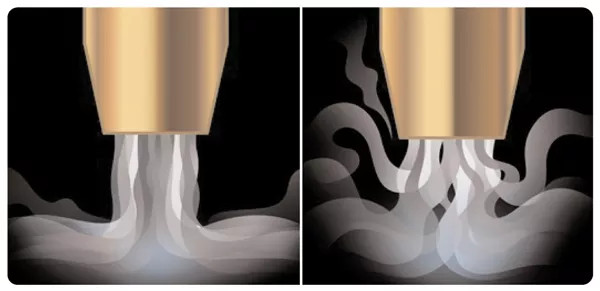

El flujo y la cobertura adecuados del gas de protección son importantes desde el momento en que se inicia el arco de soldadura. Este diagrama muestra un flujo suave a la izquierda, que cubrirá el baño de soldadura, y un flujo turbulento a la derecha.

Modo de transferencia de soldadura.Puede ser cortocircuito, arco rociado, arco pulsado o transferencia globular. Cada modo se combina mejor con ciertos gases protectores. Por ejemplo, nunca debes usar 100 por ciento argón con un modo de transferencia por pulverización. En su lugar, utilice una mezcla como 90 por ciento de argón y 10 por ciento de dióxido de carbono. El nivel de CO2 en la mezcla de gases nunca debe exceder el 25 por ciento.

Los factores adicionales a considerar incluyen la velocidad de desplazamiento, el tipo de penetración requerida para la junta y el ajuste de la pieza. ¿Está la soldadura fuera de posición? Si es así, eso también afectará el gas protector que elija.

Opciones de gas de protección para GMAW

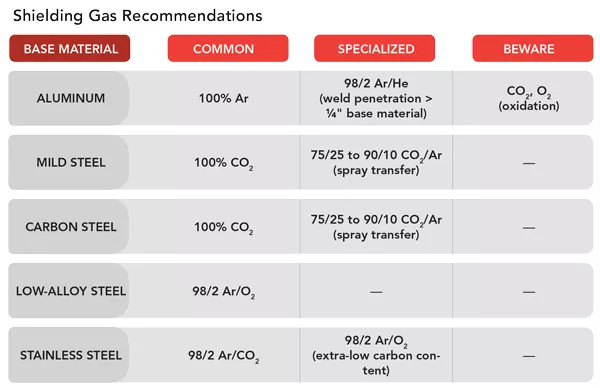

Argón, helio, CO2 y oxígeno son los gases protectores más comunes utilizados en GMAW. Cada gas tiene ventajas e inconvenientes en cualquier aplicación determinada. Algunos gases son más adecuados que otros para los materiales base más utilizados, ya sea aluminio, acero dulce, acero al carbono, acero de baja aleación o acero inoxidable.

El CO2 y el oxígeno son gases reactivos, lo que significa que afectan lo que sucede en el baño de soldadura. Los electrones de estos gases reaccionan con el baño de soldadura para producir diferentes características. El argón y el helio son gases inertes, por lo que no reaccionan con el material base ni con el baño de soldadura.

Por ejemplo, el CO2 puro proporciona una penetración de soldadura muy profunda, lo que resulta útil para soldar materiales gruesos. Pero en su forma pura produce un arco menos estable y más salpicaduras en comparación con cuando se mezcla con otros gases. Si la calidad y apariencia de la soldadura son importantes, una mezcla de argón/CO2 puede proporcionar estabilidad del arco, control del baño de soldadura y reducción de salpicaduras.

Entonces, ¿qué gases combinan mejor con diferentes materiales base?

Aluminio.Debe utilizar 100 por ciento argón para el aluminio. Una mezcla de argón y helio funciona bien si necesita una penetración más profunda o una velocidad de desplazamiento más rápida. Abstenerse de utilizar un gas protector de oxígeno con aluminio porque el oxígeno tiende a calentarse y añade una capa de oxidación.

Acero dulce.Puede combinar este material con una variedad de opciones de gas protector, incluido 100 por ciento CO2 o una mezcla de CO2/argón. A medida que el material se vuelve más espeso, agregar oxígeno al gas argón puede ayudar con la penetración.

Acero carbono.Este material combina bien con 100 por ciento de CO2 o una mezcla de CO2 y argón. Acero de baja aleación. Una mezcla de 98 por ciento de argón y 2 por ciento de oxígeno es muy adecuada para este material.

El uso de un gas de protección o un flujo de gas incorrectos puede afectar significativamente la calidad, los costos y la productividad de la soldadura en sus aplicaciones GMAW.

Acero inoxidable.La norma es argón mezclado con entre un 2 y un 5 por ciento de CO2. Cuando necesite un contenido de carbono muy bajo en la soldadura, utilice argón con entre un 1 y un 2 por ciento de oxígeno.

Consejos prácticos para optimizar el rendimiento del gas de protección

Elegir el gas de protección adecuado es el primer paso hacia el éxito. Para optimizar el rendimiento (ahorrar tiempo y dinero) es necesario conocer algunas de las mejores prácticas que pueden ayudar a conservar el gas de protección y promover una cobertura adecuada del baño de soldadura.

Tasa de flujo. El caudal adecuado depende de muchos factores, incluida la velocidad de desplazamiento y la cantidad de cascarilla de laminación en el material base. Un flujo de gas turbulento durante la soldadura generalmente significa que el caudal, medido en pies cúbicos por hora (CFH), es demasiado alto y esto puede causar problemas como porosidad. Si algún parámetro de soldadura cambia, esto puede afectar el caudal de gas.

Por ejemplo, aumentar la velocidad de alimentación del alambre también aumenta el tamaño del perfil de soldadura o la velocidad de desplazamiento, lo que significa que es posible que necesite un mayor caudal de gas para garantizar una cobertura adecuada.

Consumibles.Los consumibles de la pistola GMAW, que consisten en un difusor, una punta de contacto y una boquilla, desempeñan un papel crucial para garantizar que el baño de soldadura esté adecuadamente protegido de la atmósfera. Si la boquilla es demasiado estrecha para la aplicación o si el difusor se obstruye con salpicaduras, es posible que esté llegando muy poco gas protector al baño de soldadura. Elija consumibles que resistan la acumulación de salpicaduras y que proporcionen un orificio de boquilla lo suficientemente ancho para garantizar una cobertura de gas adecuada. Además, asegúrese de que el hueco de la punta de contacto sea correcto.

Preflujo de gas.Hacer funcionar el gas protector durante unos segundos antes de iniciar el arco puede ayudar a garantizar que haya una cobertura adecuada. El uso de un preflujo de gas puede resultar especialmente útil al soldar ranuras profundas o biseles que requieren un alambre que sobresalga más tiempo. Un preflujo que llene la junta con gas antes de comenzar puede permitirle reducir el caudal de gas, conservando así gas y reduciendo costos.

Mantenimiento del sistema.Cuando utilice un sistema de gas a granel, realice un mantenimiento adecuado para ayudar a optimizar el rendimiento. Cada punto de conexión en el sistema es una posible fuente de fuga de gas, así que controle todas las conexiones para asegurarse de que estén apretadas. De lo contrario, es posible que esté perdiendo parte del gas protector que cree que está llegando a la soldadura.

Regulador de gases. Asegúrese de utilizar el regulador correcto según la mezcla de gases que esté utilizando. La mezcla precisa es importante para la protección de la soldadura. Usar un regulador inadecuado para la mezcla de gases o usar el tipo de conectores incorrecto también puede generar problemas de seguridad. Verifique los reguladores con frecuencia para asegurarse de que estén funcionando correctamente.

Actualizaciones de armas.Si está utilizando una pistola obsoleta, busque modelos actualizados que ofrezcan beneficios, como un diámetro interior más pequeño y una manguera de gas aislada, lo que le permite utilizar un caudal de gas más bajo. Esto ayuda a prevenir la turbulencia en el baño de soldadura y al mismo tiempo conserva el gas.

Hora de publicación: 30-dic-2022