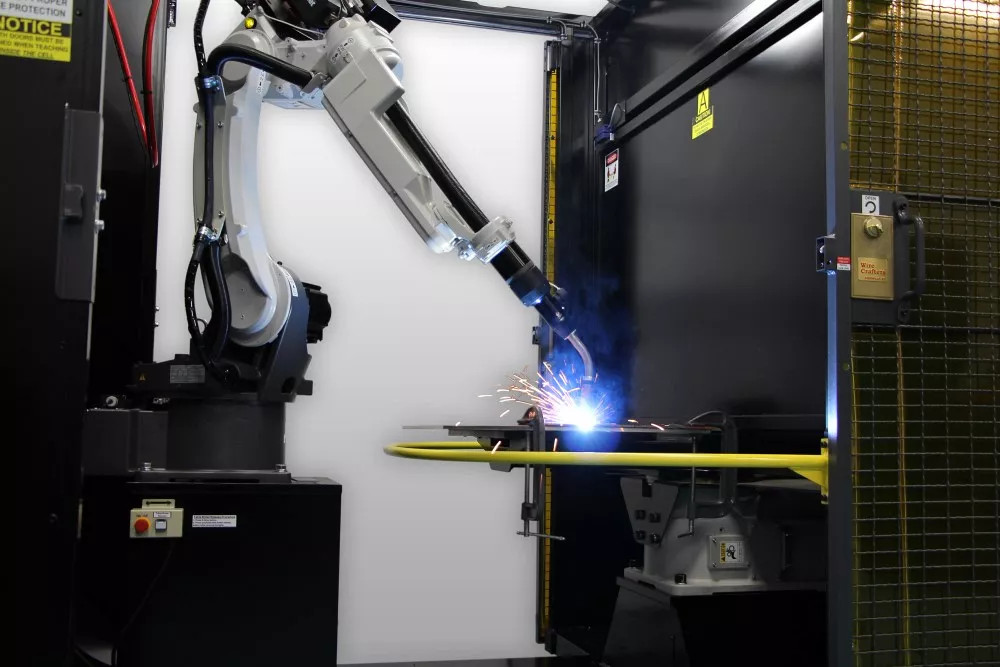

Cómo optimizar el rendimiento de los consumibles, pistolas, equipos y operadores en soldadura semiautomática y robótica

Con algunas plataformas de consumibles, las celdas de soldadura semiautomáticas y robóticas pueden usar las mismas puntas de contacto, lo que ayuda a agilizar el inventario y reducir la confusión del operador sobre cuáles son las adecuadas para usar.

Los sobrecostos en una operación de soldadura de fabricación pueden provenir de muchos lugares. Ya sea que se trate de una celda de soldadura semiautomática o robótica, algunas causas comunes de costos innecesarios son el tiempo de inactividad no planificado y la pérdida de mano de obra, el desperdicio de consumibles, las reparaciones y retrabajos, y la falta de capacitación de los operadores.

Muchos de estos factores están relacionados y se influyen entre sí. La falta de capacitación de los operadores, por ejemplo, puede resultar en más defectos de soldadura que requieran retrabajo y reparación. Las reparaciones no solo cuestan dinero en materiales y consumibles adicionales utilizados, sino que también requieren más mano de obra para realizar el trabajo y pruebas de soldadura adicionales.

Las reparaciones pueden ser especialmente costosas en un entorno de soldadura automatizada, donde la progresión constante de la pieza es crucial para el rendimiento general. Si una pieza no está soldada correctamente y ese defecto no se detecta hasta el final del proceso, se debe rehacer todo el trabajo.

Las empresas pueden utilizar estos ocho consejos para ayudar a optimizar el rendimiento de los consumibles, las pistolas y los equipos y reducir los costos en operaciones de soldadura tanto semiautomáticas como robóticas.

1. No cambie los consumibles demasiado pronto

Los consumibles, incluidos la boquilla, el difusor, la punta de contacto y los revestimientos, pueden representar una parte importante del costo en las operaciones de fabricación. Algunos operadores pueden cambiar la punta de contacto después de cada turno simplemente por costumbre, sea necesario o no. Pero cambiar los consumibles demasiado pronto puede desperdiciar cientos, si no miles, de dólares al año. Esto no sólo acorta la vida útil, sino que también añade tiempo de inactividad al operador por cambios innecesarios.

También es común que los operadores cambien la punta de contacto cuando experimentan problemas con la alimentación del alambre u otros problemas de rendimiento de la pistola de soldadura por arco metálico con gas (GMAW). Pero el problema suele radicar en un revestimiento de pistola mal recortado o instalado. Los revestimientos que no están retenidos en ambos extremos de la pistola tienden a causar problemas ya que el cable de la pistola se estira con el tiempo. Si las puntas de contacto parecen fallar más rápido de lo normal, también podría deberse a una tensión inadecuada de los rodillos impulsores, rodillos impulsores desgastados o orificios en forma de cerradura en las vías de alimentación.

La capacitación adecuada del operador sobre la vida útil de los consumibles y los cambios puede ayudar a evitar cambios innecesarios, ahorrando tiempo y dinero. Además, ésta es un área de la operación de soldadura donde los estudios de tiempos son especialmente útiles. Saber la duración de un consumible les da a los soldadores una idea mucho mejor de cuándo realmente necesitan cambiarlo.

2. Controlar el uso de consumibles

Para evitar el cambio prematuro de consumibles, algunas empresas implementan medidas para controlar su uso. Almacenar los consumibles cerca de los soldadores, por ejemplo, ayuda a reducir el tiempo de inactividad que se produce al viajar hacia y desde un área central de almacenamiento de piezas.

Además, limitar el inventario al que pueden acceder los soldadores evita el uso innecesario. Esto permite que quien rellene estos contenedores de piezas tenga una comprensión mucho mejor del uso de consumibles en el taller.

3. Haga coincidir el equipo y la pistola con la configuración de la celda de soldadura

Tener la longitud adecuada del cable de la pistola GMAW semiautomática para la configuración de la celda de soldadura promueve la eficiencia del operador y optimiza el rendimiento del equipo.

Si es una celda más pequeña donde todo está cerca de donde está trabajando el soldador, tener una celda de 25 pies. El cable de la pistola enrollado en el piso puede causar problemas con la alimentación del cable e incluso una caída de voltaje en la punta, además crea un peligro de tropiezo. Por el contrario, si el cable es demasiado corto, el soldador puede ser propenso a tirar de la pistola, ejerciendo tensión sobre el cable y su conexión a la pistola.

4. Elija los mejores consumibles para el trabajo

Si bien es tentador comprar las puntas de contacto, boquillas y difusores de gas más baratos disponibles, normalmente no duran tanto como los productos de alta calidad y cuestan más en mano de obra y tiempo de inactividad debido a cambios más frecuentes. Las tiendas no deberían tener miedo de probar diferentes productos y realizar pruebas documentadas para encontrar las mejores opciones.

Cuando un taller encuentra los mejores consumibles, puede ahorrar tiempo en la gestión de inventario al utilizar los mismos en todas las operaciones de soldadura de la instalación. Con algunas plataformas de consumibles, las celdas de soldadura semiautomáticas y robóticas pueden usar las mismas puntas de contacto, lo que ayuda a agilizar el inventario y reducir la confusión del operador sobre cuáles son las adecuadas para usar.

5. Incorpore tiempo de mantenimiento preventivo

Siempre es mejor ser proactivo que reactivo. Se debe programar el tiempo de inactividad para realizar el mantenimiento preventivo, tal vez diario o semanal. Esto ayuda a que la línea de producción fluya sin problemas y reduce el tiempo y los costos invertidos en mantenimiento no planificado.

Las empresas deben crear estándares de práctica para describir los procedimientos que debe seguir el operador humano o el operador de robot. Específicamente en celdas de soldadura automatizadas, una estación de limpieza de boquillas o escariador eliminará las salpicaduras. Puede prolongar la vida útil de los consumibles y reducir la interacción humana con el robot. Esto ayuda a minimizar los costos causados por la interacción humana que podría introducir errores y provocar tiempo de inactividad. En operaciones semiautomáticas, comprobar si hay daños en componentes como la cubierta del cable, las manijas y los cuellos puede ahorrar tiempo de inactividad en el futuro. Las pistolas GMAW que cuentan con una cubierta de cable duradera son una excelente manera de aumentar la vida útil del producto y reducir situaciones potencialmente dañinas para los empleados. En aplicaciones de soldadura semiautomática, seleccionar una pistola GMAW reparable en lugar de una que deba reemplazarse también puede ahorrar tiempo y dinero.

6. Invierta en nueva tecnología

En lugar de conformarse con fuentes de energía de soldadura obsoletas, los talleres pueden invertir en nuevas máquinas con tecnologías mejoradas. Probablemente serán más productivos, necesitarán menos mantenimiento y será más fácil encontrar repuestos, lo que en última instancia resultará más rentable.

Por ejemplo, una forma de onda de soldadura pulsada proporciona un arco más estable y genera menos salpicaduras, lo que reduce la cantidad de tiempo dedicado a la limpieza. Y la nueva tecnología no se limita a las fuentes de energía. Los consumibles actuales ofrecen tecnologías que ayudan a prolongar la vida útil y reducir el tiempo de cambio. Los sistemas de soldadura robótica también pueden implementar sensores táctiles para ayudar con la ubicación de las piezas.

7. Considere la selección del gas protector

El gas de protección es un factor que a menudo se pasa por alto en la soldadura. La tecnología más nueva ha resuelto los problemas con el suministro de gas, de modo que tasas de flujo de gas más bajas (35 a 40 pies cúbicos por hora (CFH)) pueden producir la misma calidad que solía requerir un flujo de gas de 60 a 65 CFH. Este menor uso de gas de protección puede generar importantes ahorros de costos.

Además, los talleres deben tener en cuenta que el tipo de gas protector afecta factores como las salpicaduras y el tiempo de limpieza. Por ejemplo, un gas 100% dióxido de carbono proporciona una gran penetración, pero produce más salpicaduras que un gas mixto. Se recomienda probar diferentes gases protectores para ver cuál proporciona los mejores resultados para la aplicación.

8. Mejorar el entorno para atraer y retener soldadores cualificados

La retención de empleados juega un papel importante en el ahorro de costos. La alta rotación requiere una formación continua de los empleados, lo que es una pérdida de tiempo y dinero. Una forma de atraer y retener trabajadores calificados es mejorar la cultura y el entorno de un taller. La tecnología ha cambiado, al igual que las expectativas de las personas sobre su entorno laboral, y las empresas deben adaptarse.

Una instalación limpia, con temperatura controlada y sistemas de extracción de humos resulta atractiva para los empleados. Beneficios como atractivos cascos y guantes para soldar también pueden ser un incentivo. También es importante invertir en la capacitación adecuada de los empleados, lo que ayudará a los soldadores más nuevos a comprender mejor el proceso para que puedan solucionar problemas. Invertir en empleados da sus frutos a largo plazo.

Con soldadores debidamente capacitados que utilizan el equipo y los consumibles adecuados para el trabajo, y líneas de producción que se alimentan continuamente con pocas interrupciones por retrabajo o cambio de consumibles, los talleres pueden mantener sus procesos de soldadura en movimiento y al mismo tiempo reducir costos innecesarios.

Hora de publicación: 29-sep-2016